Selbstbau eines Sinus-Schraubstockes

02.04.2015

StephanG (Feinwerk Süd) aus der Zerpanungsbude hat eine

wunderschöne Schraubstock-Halterung mit Sinusfunktion gebaut.

Das brachte mich auf die Idee, einen direkten Sinus-Schraubstock zu bauen.

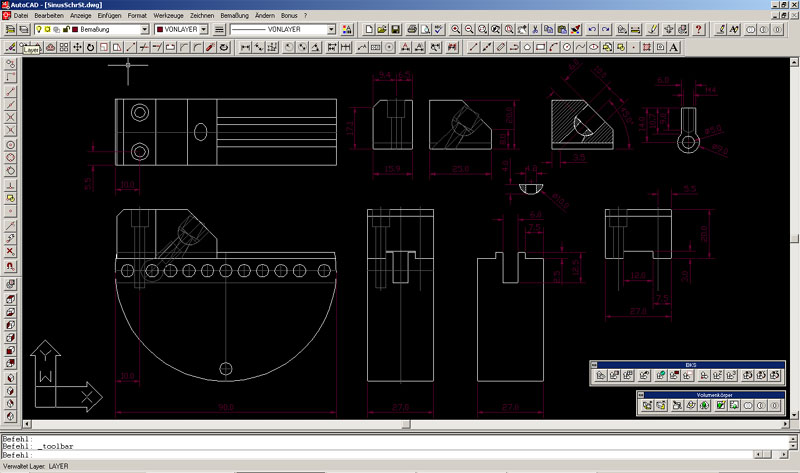

Das ist der ungefähre Plan, an den ich mich aber nicht sklavisch gehalten

habe.

Eine Ronde aus Grauguß GG25 mit 100mm Durchmesser wird abgesägt.

Man beachte den automatischen Vorschub.

erste Seite plan drehen

zweite Seite plan drehen

Hier habe ich 4,8 vorgebohrt, auf 4,9 aufgedreht...

... und auf 5H7 aufgerieben.

Das war ein Fehler, denn so musste ich die Bohrung auf der Fräsmaschine

wieder zentrieren.

Falls es jemand nachbauen möchte, gleich alle Bohrungen auf der Fräsmaschine

machen.

Bohren nach Plan.

Da ich keine DRO habe, musste ich mit Messuhren ausrichten.

Außendurchmesser überdrehen.

Der Bohrer dient als Mitnehmer.

Aufgrund des Staub- und Späneproblems, habe ich nicht bis auf 90mm herunter

gedreht,

sondern einfach nur eine saubere Oberfläche geschaffen.

Das Unterteil wird vom Rest getrennt.

Hier säge ich eine dünne Leiste aus dem Rest heraus,

um ein Mißgeschick zu reparieren.

Beim Fräsen des Absatzes hat sich der 12er Fräser aus der Spannzange

gezogen.

Die Leiste habe ich mit Pattex Stabilit eingeklebt.

Der Rest wird einseitig geplant.

Um Fräsarbeit zu sparen, habe ich noch mal gesägt.

Nach dem Aushärten des Klebers habe ich die Absätze und die Mittelnut

im Unterteil fertig gefräst.

Der Rest wird parallel gefräst und bekommt die Mittelnut.

Die Lauffläche wird plan geschliffen.

Ein Teil vom Rest bildet die feste Backe.

Die spätere Spannfläche ist im Winkel zur Unterseite geschliffen.

Die Bohrungen sind angerissen und gekörnt.

Die feste Backe ist ausgerichtet und mit Sekundenkleber auf das Unterteil

geklebt.

Zwei Schrauben zur Befestigung.

Der Überstand, der durch das Nichtabrehen von 90mm entstanden ist, wird

weggefräst...

...und in einer abenteuerlichen Aufspannung verschliffen.

Die lose Backe wird winklig geschliffen:

Die Bohrung für die Spannschraube ist ausgerichtet.

Die Rundung hatte ich erst mit einem Kugelfräser versucht, der hat dann

aber zu sehr gerappelt.

Der Pferd-Frässtift hat den Job dann sehr gut erledigt.

Die Unterseite muss freigestellt werden.

In zwei verschiedenen Winkeln mit einem 10er Fräser eingestochen.

Die Halbkugelscheibe wird gedreht...

...und abgestochen

Der Rohling für die Ösenmutter.

Kugeldrehen

Zwei Seiten plan fräsen

Und das Auge bohren, ausdrehen, reiben und senken.

Alles zusammen bauen und 1. Seite plan schleifen.

Und zweite Seite plan schleifen.

Hier sieht man noch mal die Passgenauigkeit der 3 Teile.

Das wird nach dem Anfasen der Teile nicht mehr so deutlich zu sehen sein.

Fertig!

Alle Fasen sind handgefeilt.

Ich habe auch die Teile angefast, die bei einem Schleifschraubstock ohne Fasen

wären.

Aber mein Schraubstock ist nur aus Grauguss.

Da bleibt eine scharfe Kante nicht lange stehen.

Download Bauplan

als pdf

Funktionsweise

Wie der Names es vermuten lässt, kommt der Sinus bei der Berechnung der

Unterlage zur Anwendung.

Unsere Hypotenuse ist der gegebene Lochabstand von 80mm

Der Winkel ist gegeben, in unserem Beispiel 30°

Die Formel heißt:

Gegenkathete = sin(a) x Hypotenuse

G = sin(30°) x 80mm

G = 0,5 x 80mm

G = 40mm

Es muss also für 30° ein Endmaß mit 40mm untergelegt werden.

Als Stecklöcher für die Auflagestifte kommen nur 4 Löcher zur

Auswahl:

Die anderen Löcher dienen dazu, dass der Spannstift für die lose

Backe umgesteckt werden kann,

um den Spannbereich zu erweitern.

Lediglich die Zentrale Bohrung hat eine Doppelfunktion.

Weitere Anwendungsbeispiele:

noch mal die 30°

Auch 30°, aber nur 40mm Stift-Abstand

Das sind 60°, aber durch die Verwendung von anderen Stiftlöchern

erreicht.

Bei flachen Winkeln muß noch eine Parallelunterlage mit dazu gelegt

werden,

da die Höhe sonst nicht ausreicht.

Fortsetzung folgt!

zurück