Mein Werkstück - Blog

My work blog

Da es sehr aufwändig ist, für jedes Projekt eine neue Site einzufügen,

wird dies mein Blog für kleine Projekte

21.02.2015

Sieben auf einen Streich

Für eine Uhrmacher-Reihenbohrmaschine

brauchte ich 6 leichtlaufende Rimenscheiben für Rundriemen.

Diese sollen aus Aluminium hergestellt werden.

Eine Scheibe bleibt als Reserve liegen.

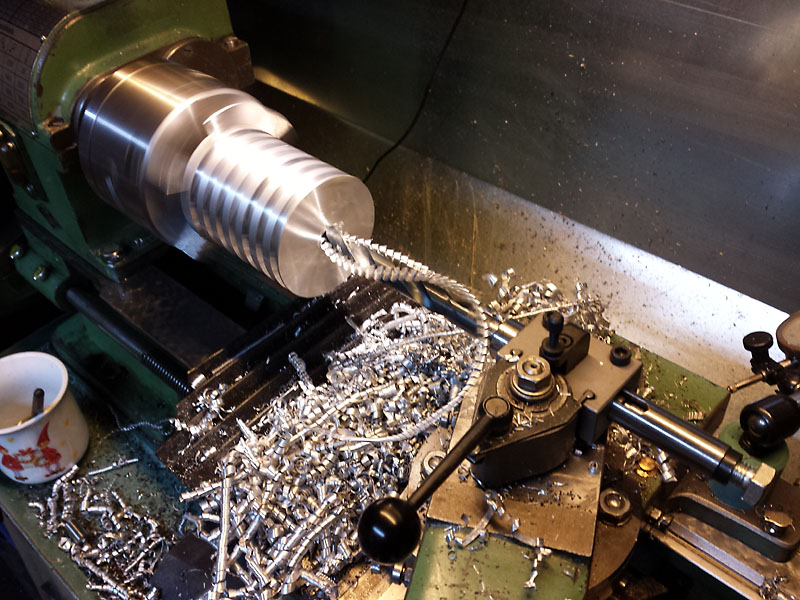

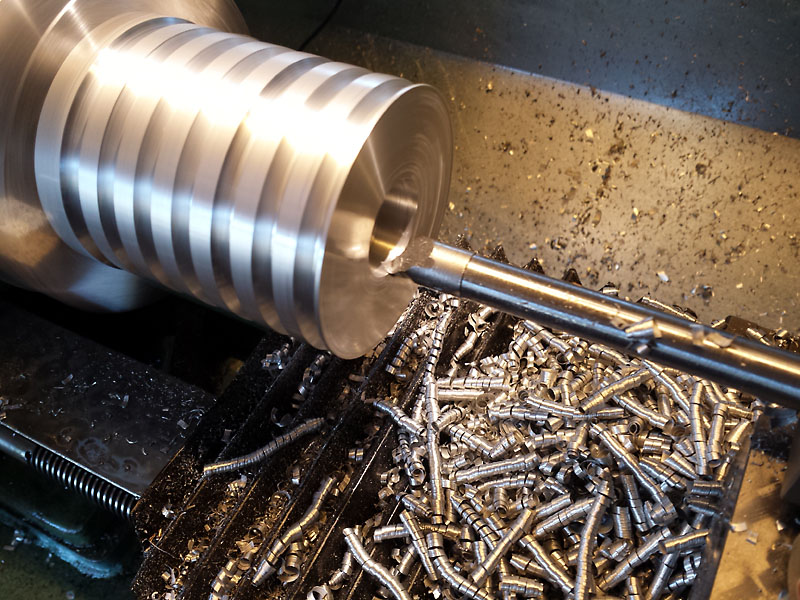

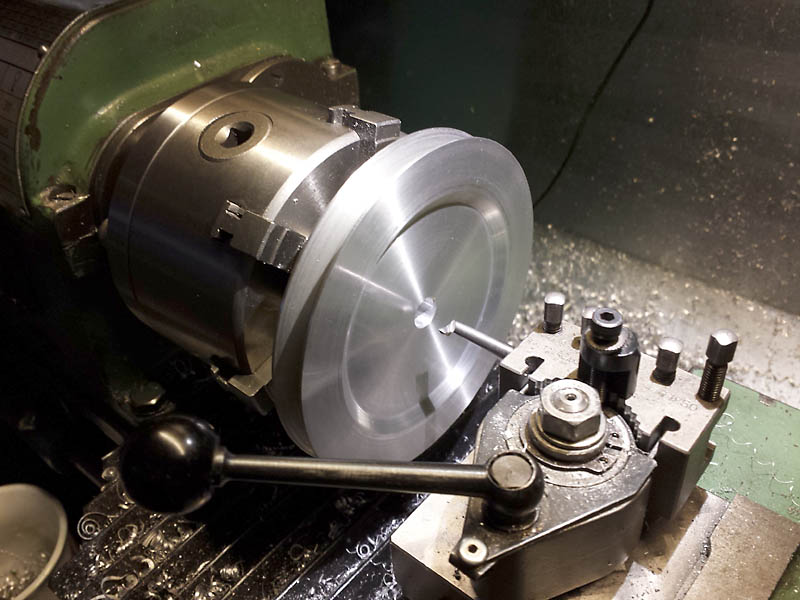

Hier werden die 7 Laufrillen mit einem Formstechmeißel eingstochen.

Der Oberschlitten ist auf halben Rillen-Winkel eingestellt.

So vermeidet man Rattern und die Späne entstehen nur

auf einer Seite und können sich dadurch besser formen.

Dann wird mit 7mm vorgebohrt...

... und mit 13mm aufgebohrt.

Ich bohre mit dem Bettschlitten.

Dadurch fällt die bei tiefen Bohrungen sehr lästige Kurbelei mit dem Reitstock weg,

Und man kann mit Vorschub bohren.

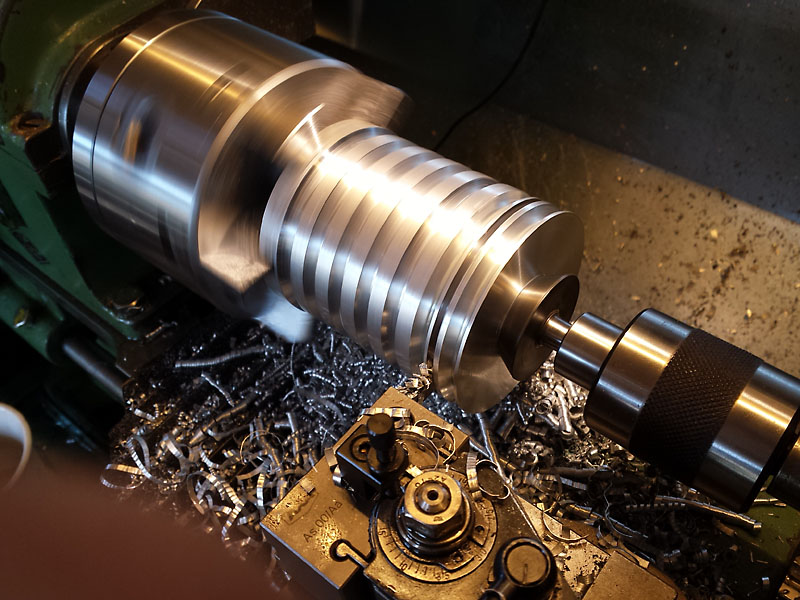

Dann auf Lagermaß ausgedreht.

Das ist ein Komet-Kopf, den ich mir aber für Alu richtig scharf geschliffen habe.

Dann werden die einzelnen Scheiben abgestochen.

Abstechen mit Reitstockunterstützung ist sehr gefährlich.

Zum Schluss nehme ich den Druck vom Reitstock weg, dass der Kegel nur noch so mitdreht.

Dann werden die Seitenflächen geplant, und die Scheiben auf Lagerdicke abgedreht:

Die Bohrung passt nicht auf mein Sehsbackenfutter. Darum spanne ich ein zusätzliches kleines Futter ein.

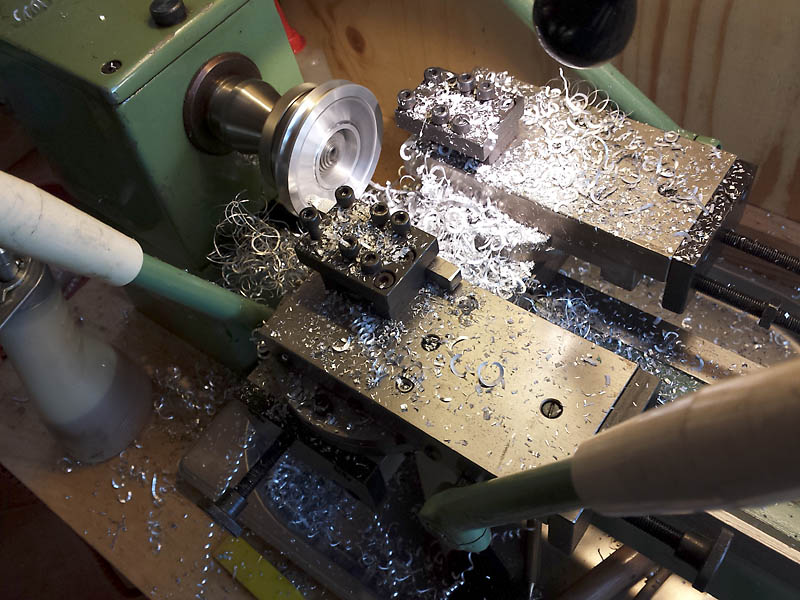

Die Einsenkung an den Seiten mache ich auf der Saupe mittels Handhebeln.

Einmal eingestellt, geht dann alles sehr schnell.

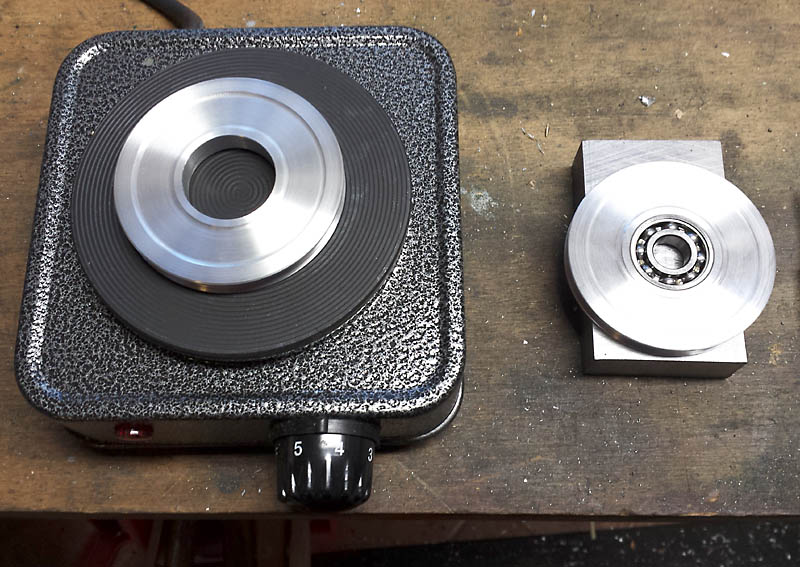

Dann werden die Scheiben angewärmt, und die Lager eingedrückt.

Und hier die Scheiben in Aktion:

Wenn wir denn schon mal in Schwung sind, gibt es dann noch eine Keilrienemscheibe für den Antriebsmotor.

04.07.16

Lagersitze vergrößern

In der CNC-Ecke erreichte mich eine PN, ob ich helfen könnte. Es ging darum Lagersitze zu vergrößern. Ich sagte zu, da ich die Aufgabe so verstanden habe, dass die Lagersitze einfach nur vergrößert werden sollen. Als die Teile ankamen stellte sich heraus, dass es jeweils zwei Lagersitze waren, die durch einen Steg getrennt waren.

Das bedeutet natürlich volle Konzentration!

Beide Lagersitze sollten in der selben Aufspannung bearbeitet werden.

Umdrehen und neu einmessen ist zu ungenau.

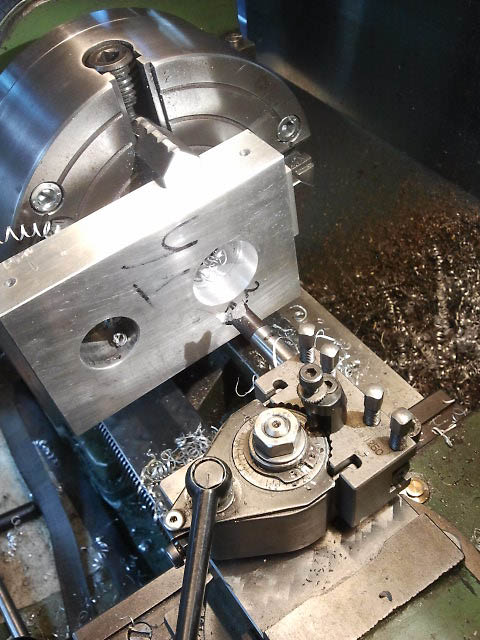

Zuerst kamen 2 dieser rechteckigen Teile auf die Drehbank:

Die Größe ging gerade noch drauf. Ich musste sogar meinen Faltenbalg abmontieren.

Der "Tastboy" ist ideal fürs Einmessen einer Bohrung,

da das Display um 90° zur herkömmlichen Bauweise verdreht ist.

Den Innendurchmesser habe ich noch mit einem herkömmlichen Bohrstahl geschruppt.

Da schleudert eine ordentliche Unwucht durch die Gegend.

Zur Bearbeitung der Lagersitze habe ich mir diesen Drehmeißel geschliffen.

Die Idee ist, dass ich den hinteren Lagersitz, den ich ja nicht vernünftig messen kann,

nach Skalenwert drehe, und hoffe, dass es passt.

Dadurch dass die Schneide keinen seitlichen Freiwinkel hat, sieht das Drehbild so aus,

wenn man die Maschine beim Zurückkurbeln nicht ausschaltet.

Der zweite Lagersitz wird nach Skalenwert und Messuhr zugestellt. (Hosenträger + Gürtel)

So ein bisschen kann man ja mal mit dem Innentsaster herum mesen.

Schon allein, ob man sich im richtigen Millimeter bewegt.

Aufs Hundertstel genau wird das aber nicht.

So sieht das dann aus.

Fasen kommen gleich noch.

Die anschließende Messung ergibt für:

Festlagersitz 31,97

Loslagersitze 32,02

Glück gehabt!

Teil 2

Das ist das große Teil.

Ein Lagersitz ist tief im Material.

Hier messe ich die Rückseite ein, um den "unbenutzen Raum" freizustellen.

Der wird dann auch sportlich auf 33mm ausgespindelt.

Die große Messuhr sieht man auch im Augenwinkel zappeln.

Das 10mm-Endmaß ist der Bereich, der stehen bleibt, um von der anderen Seite bearbeitet zu werden.

(Tiefe ankratzen, Messuhr nullen, Endmaß unter legen)

Dann habe ich gedacht, ich mache es wie auf der Drehbank:

der gleiche Skalenwert für beide Lagersitze.

Dazu habe ich mir diesen Einsatz für die Bohrstange geschliffen.

Er soll von beiden Seiten schneiden können.

Das Ergebnis war aber enttäuschend - zu viel quiek!

Dann ist es doch wieder ein normaler, hochpositiver Einsatz aus HSS geworden,

der seinen Job sehr gut gemacht hat.

Für den unteren Lagersitz musste ich ihn nur verdrehen.

Jetzt musste ich doch mit dem Innentaster messen.

Das war aber ganz schön eng.

Oben liege ich schon am Wohlhapter an, unten schon am Bohrungsrand.

Unter diesen ungünstigen Bedingungen kamm es dann auch zur Panne:L

der untere Lagersitz ist etwas luftig geworden. :(

Das wird dann wohl Lagerkleber zum Einsatz kommen müssen.

Fertig!

Fortsetzung folgt!

zurück